|

www.chms.ru - вывоз мусора в Балашихе |

|

www.chms.ru - вывоз мусора в Балашихе |

Динамо-машины Электрические машины, экономичность

1 2 3 [ 4 ] 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35

Рассмотрим два распространенных способа управления электроприводом в промышленных системах автоматического регулирования. Наиболее широко распространена следящая система с релейным сигналом связи регулирующего прибора с приводным электродвигателем, основанная на использовании интегрирующего свойства электропривода. Скорость двигателя не регулируется, при любом рассогласовании между действительным и заданным значениями регулируемого параметра регулятор дает сигнал на разгон двигате-1Я до максимальной скорости. Различные перемещения регулирующего органа достигаются различной продолжительностью включения двигателя аналогично рассмотренному выше импульсному регулированию.

Исследование реального хода многочисленных технологических процессов показывает, что требуемая средняя скорость перемещения регулирующего органа не превышает 0,1 от максимально возможной соа С учетом перенастроек, пуска и остановки агрегата и 0,05-0,06 - при нормальном ходе процесса. Сравнительное исследование надежности работы привода с постоянной скоростью, подвергающегося максимальным механическим и - электрическим толчкам, и привода с переменной скоростью, избавленного от таких толчков, показывает, что последний режим привода в 6-8 раз надежнее первого уже при средней скорости 0,1-0,15 со, а. Эти режимы равнонадежны, лишь когда средняя скорость близка к максимальной.

Приведенные в табл. 1.1 исполнительные механизмы и ряд аналогичных электроприводов управляются именно таким образом. Отсюда они получили название laquo;исполнительные механизмы постоянной скорости raquo;. При различных режимах регулирования, как уже указывалось, они обеспечивают разную скорость; постоянной (и обычно довольно высокой) является лишь частота вращения приводного двигателя, однако при реализации относительно малых перемещений эта частота вращения вообще не достигается, при больших - достигается, но обычно на короткое время. Работа осуществляется в так называемом скользящем режиме [92]. В [92] приведено сравнение свойств (в основном надежности) системы управления электроприводом с системой так называемой переменной скорости, использующей низкоскоростной двигатель. Указывается на невысокое качество управления электроприводом в режиме постоянной скорости: отклонение средней эквивалентной скорости и минимального воздействия на объект достигают больших значений. На серийно освоенных промышленностью механизмах отклонение средней эквивалентной скорости от расчетной достигает plusmn;(20-50)%, а отклонение минимального перемещения составляет 0,3-1,2% полного хода при длительности управляющего импульса близкой к 0,2 с. Но самык! существенным выводом работы [92] является сравнение обои raquo; способов управления по надежности: если какой-то исполнитель-

ный механизм в импульсном режиме имеет вероятность безотказной работы при t = 2000 ч Р = 0,9, то этот же механизм в режиме работы с переменной скоростью будет обладать вероятностью безотказной работы Р - 0,99, или если нужен исполнительный механизм переменной скорости с вероятностью безотказной работы р[ри / =: 2000 ч Р = 0,9, то достаточно его построить на элементах исполнительного механизма, имеющего в импульсном режиме вероятность безотказной работы Р = 0,68. Повышение вероятности отказов (значительную роль здесь играют неблагоприятные режимы редуктора) с 0,1 до 0,32, т. е. в 3,2 раза, достаточно иллюстрирует важность правильного решения этого вопроса. В целом для объектов, у которых кратковременные циклические включения функционально необходимы, введение повторно-кратковременного включения - вполне естественное решение. Однако введение специального способа управления и установление различных соотношений интервалов включения и выключения привода для соответствующего снижения средней скорости требуют тщательного обоснования как с точки зрения выбора частоты вращения приводного двигателя и передаточного числа редуктора, так и учета резкого повышения интенсивности отказов при импульсном характере нагрузки. Представляется целесообразным при этом использовать широко известную систему с нелинейной гибкой обратной связью. Начиная с работы [44] при анализе электропривода, сочетающего высокие скоростные свойства с точной остановкой в заданной точке, обычно приводят данные о принципе управления, использующем непрерывное сравнение величины, пропорциональной квадрату текущего значения скорости V перемещения рабочего органа (например, валка прокатного стана), с величиной, пропорциональной перемещению, остающемуся до точной остановки, т. е. остающемуся рассогласованию (V Электрическая мощность, подаваемая на двигатель,

Р = к,8~к.у.

Впервые этот принцип был предложен и теоретически обоснован как для релейных, так и для непрерывных систем Д. И. Марь-яновским и автором [44]. Практически этот принцип был осуществлен в 1935-1936 гг. на мостовом следящем устройстве для автоматизации нажимных устройств стана 500 Днепродзержинско-го металлургического завода им. Дзержинского. В [98] подчеркивается отечественный приоритет этого предложения и использования вообще нелинейной гибкой обратной связи на 11 лет Раньше первого упоминания о такой обратной связи в зарубежной литературе. Точная перестановка валка за время, не превышающее времени выполнения операции лучшего оператора, была достигнута именно благодаря применению этого принципа регулирования.

трудах, вышедших в последние годы (например, в [93]), именно этот режим движения принимается оптимальным, причем

настолько бесспорным, что уже не дается никаких ссылок на первоисточник.

Физические обоснования указанного принципа регулирования весьма наглядны: каждый конкретный приводной двигатель при данной нагрузке имеет предельную крутизну разгона (например, участок / кривой v =/(О на рис. 1.5), некоторую наибольшую установившуюся скорость (участок 2) и предельную крутизну торможения (участок 3). Для небольших перемещений графиком функции V =/(0 служит участок / до точки а и участок 3\ показанный на рис. 1.5 пунктиром.

Для того чтобы иметь наименьшее для данного привода время перемещения, необходимо дать импульс для перевода на заданное предельное торможение в той точке процесса (а или Ь), где площадь треугольника acq (или bcq), соответствующая углу, который пройдет управляемая ось при торможении, равна рассогласованию между управляемой и управляющей осями, т. е. перемещению, которое нужно пройти управляемой оси.

Но площадь acq (или bcq) пропорциональна (или v). Поэтому на любом участке слежения нужно иметь возможность сравнивать возникающее в диагонали моста напряжение, линейно зависящее только от рассогласования, с напряжением, создаваемым, например, квадратичным тахогенератором, связанным с осью привода. Можно также сравнивать напряжение, пропорциональное корню квадратному из рассогласования, с напряжением, линейно зависящим от скорости привода. В гл. 4 приводится решение задачи ведения процесса с ограниченным сверху абсолютным значением ускорения - во всех этих случаях выявляются динамические преимущества безредукторного электропривода.

В отечественной литературе имеется достаточное количество добротных трудов по электроприводу, например [21], [35], [57], [93], [99], где анализируются аналогичные воздействия принципов управления электроприводом на вид и характеристики элементов системы управления, а также анализируются переходные процессы с учетом нелинейности и упругости связей, корректирующих устройств, характера возмущения и т. п.

Нам представляется нецелесообразным, исходя из направленности и объема данной книги, сколько-нибудь подробно останавливаться на общем анализе этих вопросов. Здесь хотелось бы только подчеркнуть, что выбор способа управления электроприводом определяющим образом влияет на тип основных элементе raquo; системы управления и что при выборе способа управления необходимо учитывать электропривод в целом, в том числе обязательно и редуктор.

lt;3 ЭНЕРГЕТИЧЕСКИЕ ПОКАЗАТЕЛИ РЕДУКТОРНОГО И БЕЗРЕДУКТОРНОГО

ЭЛЕКТРОПРИВОДА

Разберем еще одно, кажущееся с первого взгляда неоспоримым преимущество привода с высокоскоростным электродвигателем и редуктором перед безредукторным электроприводом. Низкоскорост-ные двигатели малой и средней мощности имеют КПД порядка ОД-0,15 и 0,4-0,5 соответственно, тогда как высокоскоростные электродвигатели тех же порядков мощности имеют КПД соответственно 0,25-0,4 и 0,8-0,9, что примерно вдвое выше. Но и здесь более подробный анализ позволяет существенно скорректировать полученные соотношения, так как в случае редукторного электропривода нужно учесть еще и КПД редуктора. Принято считать, что КПД редуктора достаточно высок, но это справедливо лишь для достаточно сложных и дорогих передач.

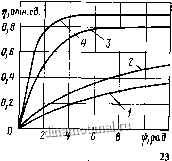

Для наиболее простых и относительно дешевых передач, например передачи винт-гайка, это не так. В {58] приводятся характерные кривые (рис. 1.6) зависимости КПД передачи i} от угла подъема резьбы ф в рад. Из кривой /, соответствующей обычной винтовой передаче, видно, что, например, при угле подъема резьбы Б 5,75 deg; (0,1 рад) т) = 0,2. Следует отметить, что, поскольку мощность на выходе передачи Рг=Р1Ц, скорость на выходе v2-h/t\; скорость на входе v\=-nD/t\, где h - шаг резьбы; t\ - время одного оборота, то в установившемся режиме

(1.21)

Но /г = л ) sin гз laquo; л gt; if, где D - диаметр делительной окружности; отношение линейных скоростей К,= \/, а интересующее нас отношение

(1.22)

Для угла гз = 0,1 рад Кр-2 (невысокое). В точке примерного максимума имеем Кр=Ъ, но при этом ti lt;0,1; невысокие результаты получаются и при использовании винтовой передачи особо тщательного (по восьмому-девятому классу) изготовления, соответственно более трудоемкого и дорогого (кривая 2 на рис. 1.6). Но и здесь получаем в точке максимума Кр5\ л lt;0,15, а более или менее приемлемые значения ц = - 0,4-0,45 лишь при г1) raquo;0,16 рад, когда а:, raquo;6, а K,=hK2,5.

1.6. Зависимость КПД винтовой передачи от угла подъема резьбы

Кривые 3 и 4 (рис. 1.6) соответствуют данным специальных винтовых передач с встроенными шариковыми устройствами. Только для этих передач удается достичь i = 0,65-0,85 при Аг: = 810, т. е. = 6--8. Существенное снижение КПД при возрастании передаточного числа подтверждает и табл. 1.6 по червячным редукторам. Следует указать, что поскольку мощность учтена на быстроходном валу, то на тихоходном выходном валу имеем вых = Рву. Ц и, например, для редуктора РЧУ-40 при передаточном числе 64 имеем Р = 0,1 кВт и Т1 = 0,43, т. е. Р = 0,043 кВт, что при тред=6,5 кг дает кг/кВт. В [42] приводятся данные,

позволяющие считать, что высокие значения удельных масс имеют и мощные редукторы, в том числе и цилиндрические. Так, у редук тора РМ 1000Б с передаточным числом /=48,57 при мощности 34,5 кВт на быстроходном валу (здесь это не имеет особого значения ввиду высокого значения КПД), который имеет массу 2065 кг, т. е. mp laquo;i60 кг/кВт; при tij=2nn/60= 157 рад/с. Это соответствует т =тых9400 кг/кН-м, что в несколько раз больше аналогичных показателей электродвигателей соответствующего порядка мощности и частоты вращения. Однако огромное количество промышленных приводов работает все же с хорошо отработанными, не слишком дешевыми, но и не чрезмерно дороги ми редукторами с т]р =0,90,95, и КПД таких редукторных при водов Лред. пр = 11дв11ред~0 raquo;9-0,92=0,83, что значительно больше, чем КПД безредукторных приводов, %eip. пр=0,30,4. При существен ном снижении выходной скорости привода эта разность еще возрастает. КПД редукторного привода снижается при добавлении еще одной шестеренной пары на сотые доли, а КПД безредуктор-i ного привода - на десятые доли, доходя при весьма малых скоростях до долей процента. Ниже будут изложены соображения о принципиальных возможностях существенного повышения КПД низкоскоростного электродвигателя, но сначала установим действительную роль расчетного КПД в энергетических показателях эксплуатации привода. Как известно, табличное значение КПД имеет место лишь для одной какой-нибудь нагрузки, например номинальной, а чаще для так называемой оптимальной нагрузки (Зопт) при которой КПД имеет максимальное значение. У обычной, электромашины (в том числе и у трансформатора) = VP(, /Р,. , где Ро - потери холостого хода, а Р - потери в меди при номинальной нагрузке, но лишь малая доля приводов работает непрерывно с одной и той же нагрузкой. При минимизации потерь у приводов и у приводных электродвигателей возникае! та же проблема, которая уже давно в классических трудах Доли во-Добровольского и Видмара была сформулирована для трансформаторов, - учет реального распределения нагрузки. Для потребителя важно получение минимума потерь не на испытательном стенде завода-изготовител?!, а за типичный период эксплуата ции, например за год. Отсюда возникло понятие laquo;годовой КПД raquo;: 24

\p2di

(1.23)

где Г-длительность периода (например, год); Рг - полезная мощность; Pi -- потребляемая мощность.

Потери при любом коэффициенте нагрузки Р= / определя ются согласно выражению АР=Р + рР , но P . =Po/P x, т. е..

(1.24)

При Р=Ропт= имеет место не минимум потерь, а

максимум КПД, соответствующий минимуму отношения

др р +Гр..

Но нас интересует именно минимум годовых потерь \р при заданном распределении sect;(0 в течение 7= 8760 ч=1 год [69]. Значит, надо минимизировать следующее выражение:

(1.25)

При заданных Р и задача становится тривиальной и сводится

к минимизации интеграла р(0 dt. Минимальное значение этого

интеграла соответствует такому распределению нагрузки, при котором потери в меди минимальны. Это соответствует случаю, когда нет тока нагрузки и р тождественно равно нулю. При задании только ц (или 11 ) минимизации интегральных потерь Ч задача приобретает реальный смысл: найти такое при заданном распределении (t), при котором Ч минимально. Для этого выразим р через Р и р ,:

Imax = -

Ро.г + 2Р,

чпт ПОМ

| 1 2 3 [ 4 ] 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 |