|

www.chms.ru - вывоз мусора в Балашихе |

|

www.chms.ru - вывоз мусора в Балашихе |

Динамо-машины Применение индукционного нагрева

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 [ 24 ] 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39

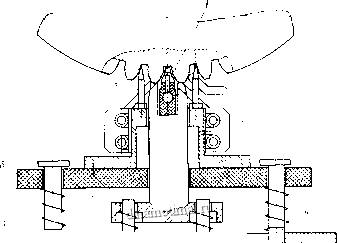

Рис. 55. Индуктор с плавающей головкой для закалки сателлита:

/ - индуктор; 2 - фиксатор; 3 - монтажная плита; 4 - станина; 5 - амортизатор; 6 - подвижный магнитопровод; 7 - воздухопровод; 8 - торцовый спрейер; 9 - основной спрейер

оправку и их съем могут быть полностью механизированы с помощью манипулятора. На станке установлен индуктор оригинальной конструкции (рис. 55). Индуктор в сборе с монтажной платой прежде всего характеризуется тем, что магнитопровод упруго закреплен на монтажной плате закалочной головки независимо от индуктора, а охлаждающее устройство (рис. 56) снабжено торцовыми подпружиненными спрейерами, имеющими профиль закаливаемой поверхности. Такое выполнение повышает качество закалки шестерен.

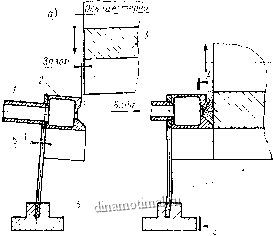

Рис. 56. Гибким спрейер для охлаждения торцовой поверхности шестерни: а - шестерня в момент нагрева; б - шестерня в момент охлаждения; / - трубка подвода воды; 2 - фигурный спрейер; 3 - закаливаемая шестерня; 4 -

пружина; 5 - кронштейн

В индукторе обеспечивается автоматическое фиксирование шестерни с заданным зазором между основанием зуба и токопроводом индуктора независимо от величины отклонения диаметра шестерни от номинала. Это достигается фиксаторами, жестко связанными с токопроводом; они же исключают касание шестерни с индуктором.

Положение шестерни при закалке определяется фиксаторами, упирающимися во впадине зубьев шестерни, непосредственно примыкающих к закаливаемой впадине. Разница в высоте регулируемого фиксатора и токопровода индуктора относительно основания индуктора, на котором они крепятся, определяет зазор между токопроводом и закаливаемой впадиной шестерни. Этот зазор для всех впадин шестерни сохраняется постоянным (в пределах допуска), так как монтажная плита индуктора подпружинена амортизаторами и работает по принципу упругой подвески. Под действием пружин монтажной плиты индуктор находится выше рабочего положения. Шестерня при подходе к индуктору

основанием своих впадин давит на фиксаторы индуктора. Если ход шестерни по каким-либо причинам больше нормального (для закаливаемой впадины), то фиксаторы laquo;утопят raquo; индуктор и компенсируют разницу в расстоянии между осью индуктора и осью шестерни. Если ход шестерни меньше нормального, то индуктор под действием пружин автоматически приподнимается выше (до касания фиксаторов с основанием впадин шестерни) и также компенсирует разницу в расстоянии между осями индуктора и шестерни.

Фиксаторы выполнены в виде четырех штырей, симметрично расположенных относительно продольной оси индуктора и кас1-ющихся впадины шестерни в непосредственной близости от ее торцовых краев. Это позволяет выдерживать необходимый зазор между закаливаемой поверхностью и индуктором в случае перекоса шестерни на оправке, так как подпружиненная монтажная плита индуктора примет положение, соответствующее плоскости перекоса шестерни.

Для концентрации магнитного потока у закаливаемой поверхности и ослабления потока рассеяния токопровод индуктора ограничен магнитопроводом. Магнитопровод связан с индуктором не жестко. Он перемещается в направляющих монтажной плиты индуктора, соответствующим образом повторяя все изменения положения монтажной плиты индуктора. Магнитопровод установлен на станине и подпружинен таким образом, что может свободно перемещаться вверх-вниз относительно монтажной плиты индуктора. Для уменьшения перегрева торцовых концов зубьев и устранения их перекалки (что наблюдается в существующих устройствах) к торцам шестерни по огибающей поверхности впадины зуба прижимается охлаждаемый спрейер с бортиком, выполненный из токопроводящего материала. Поток охлаждающей жидкости из спрейера смывает интенсивно нагреваемые участки зубьев и тем самым выравнивает толщину закаливаемого слоя металла. Спрейер подпружинен и в момент закалки плотно прижат своим профилем к торцовой поверхности зуба.

Независимое от индуктора закрепление магнитопровода позволяет автоматически поддерживать постоянное расстояние между закаливаемой деталью и башмаком магнитопровода вне зависимости от положения индуктора, что оказывает существенное влияние на распределение закаленного слоя по рабочим поверхностям и впадине. Установка торцовых подпружиненных спрейеров устраняет неравномерность закалки на торцах закаливаемой шестерни.

В связи с тем что сателлит изготовлен из стали марки 45ХН, он в процессе нагрева индуктором охлаждается воздухом и водой одновременно. Воздух и охлаждающая вода подаются из рабочих полостей непрерывно. При посадке сателлита на упоры между рабочей частью индуктора и основанием нагреваемой впадины образуется воздушная подушка, обеспечивающая закалку сопрягаемых зубьев с прекращением нагрева. В соседние впадины вода

подается боковыми спрейерами для общего подстуживания са-

Вллита во избежание самоотпуска. Торцовые спрейеры создают [ешний рисунок закаленного слоя. Основные преимущества устройства для закалки сателлита заключаются в следующем: поверхностное упрочнение шестерен выполняется по заданному профилю шестерни; характер и толщина закаленного слоя сохраняются постоянными по всей поверхности; закаленный слой имеет равномерный выход на торец. Обеспечиваются минимальная деформация шестерни и автоматизированная закалка разностенных шестерен. Промышленный образец индуктора не требует перед закалкой рассортировки шестерен на группы по разностенности, надежен в работе и гарантирует высокое качество закалки.

При закалке крупномодульных шестерен в некоторых случаях применяют устройства, состоящие из следующих элементов нагревательного индуктора: механизма его перемещения по окружности шестерни, самоустанавливающейся с помощью системы подвижных и неподвижных упоров; привода радиальной каретки плавающей закалочной головки, установленной непосредственно на закалочном трансформаторе; системы упоров, контактирующих с закаливаемым профилем..

Установка упоров на закаливаемом профиле имеет серьезные недостатки: исключает одновременный нагрев всей поверхности профиля (впадины шестерни), что снижает производительность при термообработке и ухудшает качество закаливаемого профиля; устройство с такими упорами неприменимо для закалки шестерен среднего и малого модуля и шестерен крупного модуля с малой шириной зуба, так как упоры в этом случае негде фиксировать. Упоры ограничивают конструкцию индуктирующего токопровода, поэтому нагрев происходит магнитным полем с открытым контуром. Это создает дополнительные потери мощности за счет повышенного рассеяния в. пространство, заодно снижается качество закалки. Особенно снижается качество закалки на торцах, так как упоры при этом утрачивают свое назначение и не фиксируют токопровод. Расположение упоров на закаливаемом профиле приводит, как показала практика, к подгоранию поверхности шестерни в точке соприкасания с упором и возможному браку.

Совмещение индуктора с подвижным закалочным трансформатором в некоторых случаях удобно, поэтому выбор типа индуктора, конструкции закалочной головки и метода закалки диктуется в основном технологическими требованиями на закалку, имеющимся в наличии оборудованием, а также другими производственными условиями. Отмечается тенденция к замене существующих марок стали 45Х, 45ХН марками стали пониженной прокаливаемости. (Экспериментальные работы показали некоторые преимущества такой стали при изготовлении сателлита.) В отличие от станка для закалки сателлита совершенно по иному принципу разрабатывается и эксплуатируется закалочный

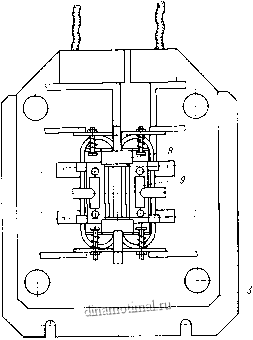

станок для термообработки шестерен коробки перемены передач. Такой станок предназначен для закалки муфт и шестерен среднего модуля по огибающей закаленной поверхности с закалкой зуба насквозь. Состоит он из механизма подачи и сброса детали, закалочной ванны, подвижного блока трансформатора, электрооборудования, пневмооборудования, коробки скоростей и нагревательного блока. В механизм подачи и сброса детали входят быстросменные оправки с идентичными хвостовиками для установки в шпинделе и поворотный стол с быстросменными пластинами. Стол при движении шпинделя вниз разворачивается под углом за счет кулачкового рычага, расположенного на шпинделе, и сбрасывает нагретую деталь в закалочный бак. Закалочный бак является одновременно несущей конструкцией всего закалочного устройства. Правая от оператора часть металлоконструкции служит для размещения коробки скоростей и механизма подачи и сброса обрабатываемых деталей, в левой части установлены лоток, пневмоцилиндр выгрузки деталей, шибер и прочие неосновные узлы.

Закалочный трансформатор располагается с тыльной стороны закалочного бака. Закалочный бак имеет автономный холодильник МХД-4 для охлаждения закалочной среды и вспомогате.зь-ные отверстия, с помощью которых можно подключиться к общецеховой централизованной системе маслоохлаждения. Самостоятельная насосная установка создает циркуляцию масла в закалочной ванне и холодильнике. Блок трансформатора позволяет перемещать закалочный трансформатор в трех взаимно перпендикулярных плоскостях вдоль направляющих за счет маховичковых приводов.

Работа закалочного станка первоначально осуществляется в наладочном режиме, затем автоматически деталь ходом шпинделя вводится в индуктор с одновременным вращением, нагревается и сбрасывается в закалочную ванну (при опускании шпинделя вниз после нагрева). Количество одновременно охлаждаемых в закалочной ванне деталей составляет задел по закалке, общее время термообработки и в конечном итоге производительность станка в автоматическом режиме.

Загрузку деталей на оправку можно производить не только вручную (с лотка), но и автоматически (при помощи манипулятора). Принципиальные схемы пневмозагрузчиков и электрооборудования просты по своей структуре и удобны в эксплуатации, поэтому станки подобного типа применяются для изготовления широкой номенклатуры шестерен, муфт и им подобных деталей. В данном случае используется простой одновитковый индуктор с магнитопроводом. Зуб оказывается закаленным насквозь с глубиной термообработанного т. в. ч. слоя по впадине, отличной от глубины основания зуба. С целью получения более равномерного закаленного слоя и повышения качества детали индуктор может быть совмещен с трансформатором, вторичная обмотка которого

ВУпблнена в 1виде коаксиально распОложеПныХ и пбСледОватеЛЬНб Н соединенных медных труб, из которых внешняя снабжена изгибом, повторяющим по контуру профиль впадины закаливаемой шестерни, а внутренняя имеет продольный разрез. Такой индуктор может использоваться для закалки шестерен и крупного модуля, в том числе косозубых, конических и др.

В некоторых случаях требуется закалка шестерен с формовкой, правкой или общая закалка с одновременным отпуском какой-то кромки или поверхности для последующей обработки. В этих случаях работают устройства с прессовыми механизмами, встроенными непосредственно в закалочный или нагревательный бак. Известные устройства для формования и закалки деталей содержат механизм загрузки и выгрузки, нагреватель, водоохла-ждаемый штамп, состоящий из пуансона и матрицы, и приемно-передающий механизм. Пуансон выполнен в виде незамкнутого кольца из электропроводного материала, подключенного к источнику высокочастотной энергии, снабжен магнитопроводом, установленным во внутренней полости кольца. Конструкция устройства обеспечивает формование и закалку деталей разных формы и размеров. Иногда в подобных устройствах степень нагрева регулируют изменением величины индуктивной связи индуктора и детали, зазор между которыми плавно изменяют в нужную сторону.

В процессе объемной закалки, например конической шестерни из стали марки 20ХГНР (для трактора К-701), в штампе гидравлического пресса требуется термически отпустить внутреннюю шейку до НВ 3,8-4,0 на участке, который подвергается механической обработке со сверлением сквозных отверстий. На внутреннем диаметре шейки шестерни, равном 250 мм, возможен нагрев кромок в заданных точках сверления трехфазным индуктором т. п. ч. с раздельным магнитопроводом в виде П-образного башмака. В этих условиях скорость Охлаждения шейки, подверженной индукционному догреву, снижается до 50-80 С/мин при общей скорости охлаждения 150 deg; С/мин. Такой режим возволяет при общей закалке шестерни сохранить термоотпущенными отдельные участки, снижается остаточное коробление, уменьшаются трудоемкость последующей механической обработки и износ режущего инструмента.

Закалка и отпуск шестерен, сваренных в сборе с барабаном КПП трактора К-701, осуществляется на полуавтоматическом станке, техническая характеристика которого приведена ниже:

Максимальный ход стола, мм.............. 1150

Рабочая скорость хода стола, мм/с:

вниз....................... 30

вверх ...................... 100

Количество установочных позиций, шт.......... 1

Количество позиций закалки, шт............. 10

Количество индукторов, шт............... 2

Время обработки одной детали, мин............. 3

Максимальная производительность стайка, дет./ч..... 19

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 [ 24 ] 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 |